Optymalizacja geometrii modelu 3D do druku 3D FDM

Aby skutecznie zoptymalizować model pod druk 3D FDM, warto przede wszystkim skupić się na geometrii samego projektu. Odpowiednio przygotowana geometria ma kluczowe znaczenie zarówno dla jakości wydruku, jak i efektywnego wykorzystania filamentu oraz skrócenia czasu druku. Nawet najlepiej skalibrowana drukarka 3D nie poradzi sobie z modelem, który nie został dostosowany do możliwości technologii FDM. W tej części artykułu podpowiadamy, jak zoptymalizować model pod druk 3D FDM, by osiągnąć jak najlepszy efekt końcowy i jednocześnie oszczędzać czas oraz materiały.

Redukcja zbędnych detali i uproszczenie modelu

Im bardziej skomplikowany model, tym więcej czasu i materiału potrzebuje drukarka na jego wydrukowanie. Stosując optymalizację modelu 3D do druku, staraj się eliminować drobiazgi niewidoczne lub nieistotne dla funkcjonalności. Przemyśl także, czy wszystkie detale muszą być drukowane — czasem wykończenie postprodukcyjne (np. szlifowanie lub klejenie elementów) pozwala uprościć projekt.

Dostosowanie grubości ścianek modeli 3D do druku

Grubość ścianki w druku 3D ma kluczowy wpływ na wytrzymałość i ilość zużytego filamentu. Nieużytecznie grube ściany zwiększają masę wydruku, czas realizacji oraz koszty. Przy modelach nieobciążonych mechanicznie często wystarczy grubość ścianki rzędu 1–1,4 mm (przy dyszy 0,4 mm). Modele funkcjonalne wymagają już ścianki ok. 1,6–2 mm. Zawsze warto sprawdzić, czy program do projektowania 3D oferuje funkcję „thin wall detection”.

Przemyślany kierunek drukowania 3D i podział na części

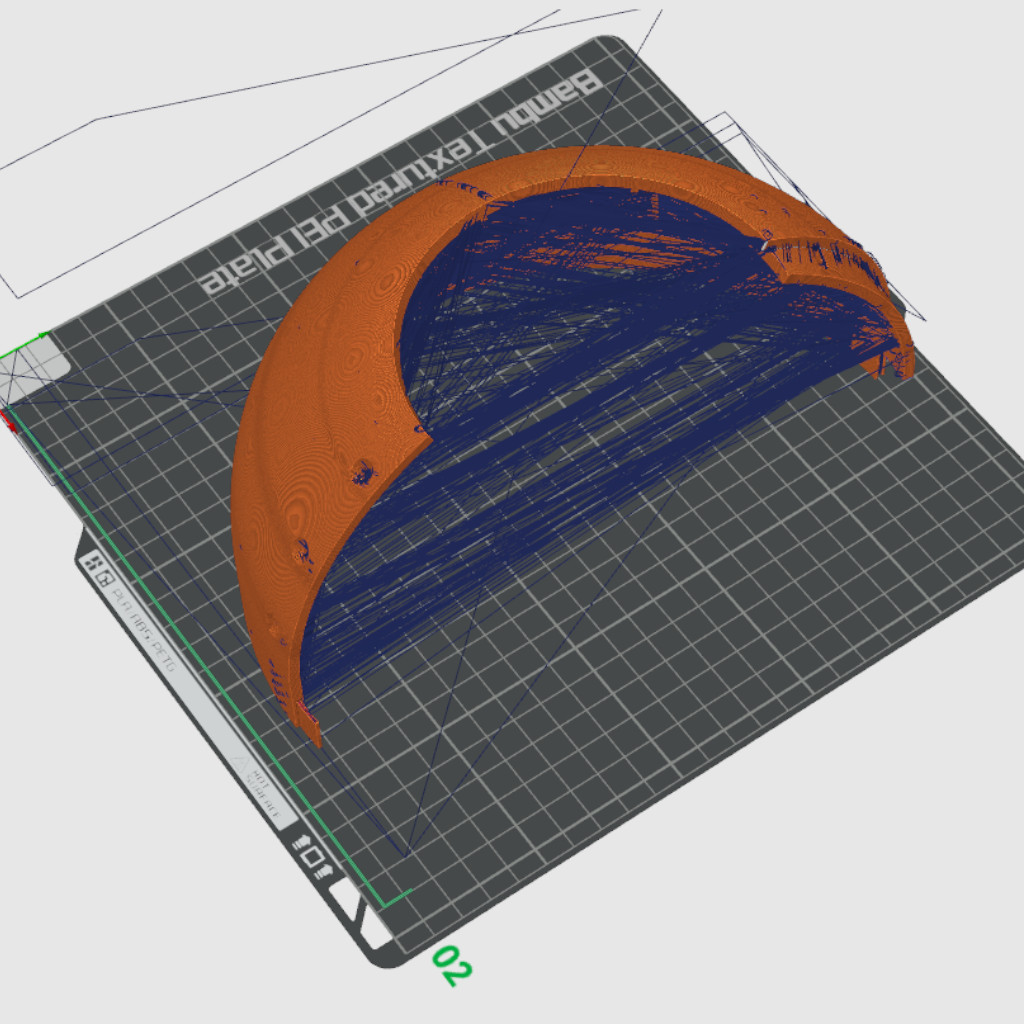

Nie każdy model musi być drukowany w całości – nieoczywiste cięcia modeli 3D na mniejsze segmenty mogą znacząco ograniczyć ilość potrzebnych supportów! Dodatkowo łatwiej jest wtedy drukować wymagające detale poziomo, bez kłopotliwych zwisów (overhangs).

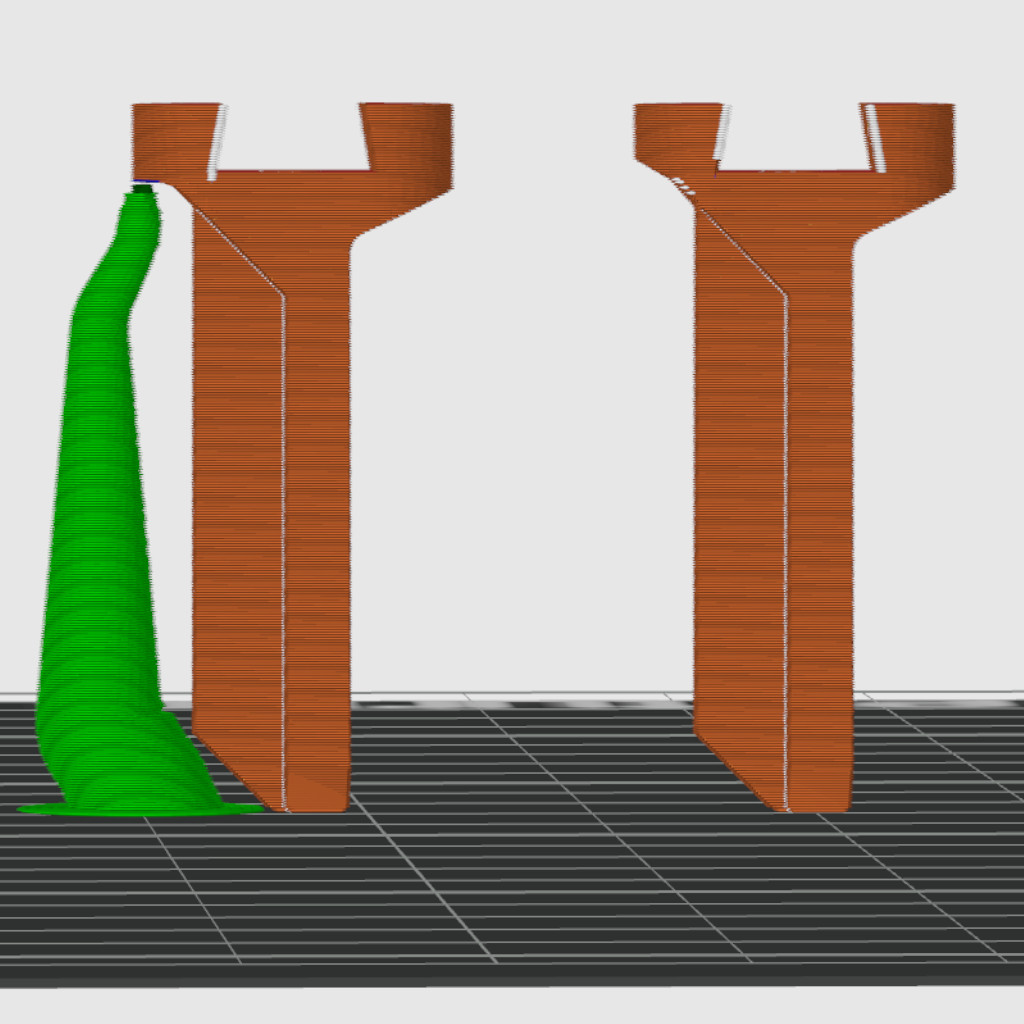

Projektowanie pod kątem minimalizacji podpór

Optymalizacja druku 3D FDM wymaga przemyślanego podejścia już na etapie projektowania modelu. Podpory (supporty) mogą znacznie zwiększać zużycie filamentu, wydłużać czas drukowania i komplikować obróbkę końcową. Dlatego warto zastosować się do kilku sprawdzonych zasad, by ograniczyć ich ilość i tym samym zoptymalizować cały proces druku 3D:

- Unikaj nachyleń powyżej 45° – staraj się projektować geometrię modelu tak, aby przewieszenia były jak najmniejsze, najlepiej poniżej 45° względem stołu roboczego drukarki 3D.

- Obracaj model w slicerze – przed generowaniem G-code’u przemyśl orientację modelu. Ułóż go tak, aby newralgiczne partie leżały płasko na platformie, co ograniczy konieczność stosowania podpór.

- Projektuj z myślą o funkcji, nie o formie – uproszczaj model, tam gdzie to możliwe, eliminując detale, które w praktyce wymagają wielu podpór, ale nie wpływają na funkcjonalność.

- Stosuj podpory tylko tam, gdzie to naprawdę konieczne – korzystaj z opcji dopasowywania supportów („custom supports”) lub wybierz typ „tree”, który jest bardziej ekonomiczny.

- Dostosuj ustawienia podpór – ustaw minimalny Z-odstęp (np. 0,2–0,3 mm), aby ułatwić ich usuwanie i ograniczyć wpływ na powierzchnię modelu.

Im mniej podpór wymaga Twój model 3D, tym szybciej i taniej zakończysz druk 3D, a także zaoszczędzisz czas podczas obróbki gotowego wydruku. Optymalizacja modelu pod druk 3D FDM w tym zakresie to klucz do efektywnej produkcji i lepszych rezultatów!

Ustawienia druku 3D: parametry, które robią różnicę

Odpowiednia optymalizacja ustawień w slicerze to jeden z kluczowych elementów skutecznego druku 3D FDM, który realnie wpływa na zużycie filamentu, czas realizacji projektu oraz końcową jakość wydruku. Nawet najlepiej przygotowany model nie zagwarantuje niskich kosztów i sprawnego druku, jeśli kluczowe parametry nie zostaną dobrze dobrane. Ustawienia, takie jak typ i gęstość wypełnienia, optymalizacja podpór, wysokość warstwy czy trajektoria ruchu głowicy drukującej, pozwalają znacząco skrócić czas, obniżyć zużycie materiału oraz poprawić wytrzymałość gotowego elementu.

W tej części artykułu omawiamy najważniejsze ustawienia druku 3D w slicerze, które mają największy wpływ na efektywność, ekonomię i jakość Twoich wydruków. Sprawdź, które z nich warto zoptymalizować, by w pełni wykorzystać potencjał Twojej drukarki 3D!

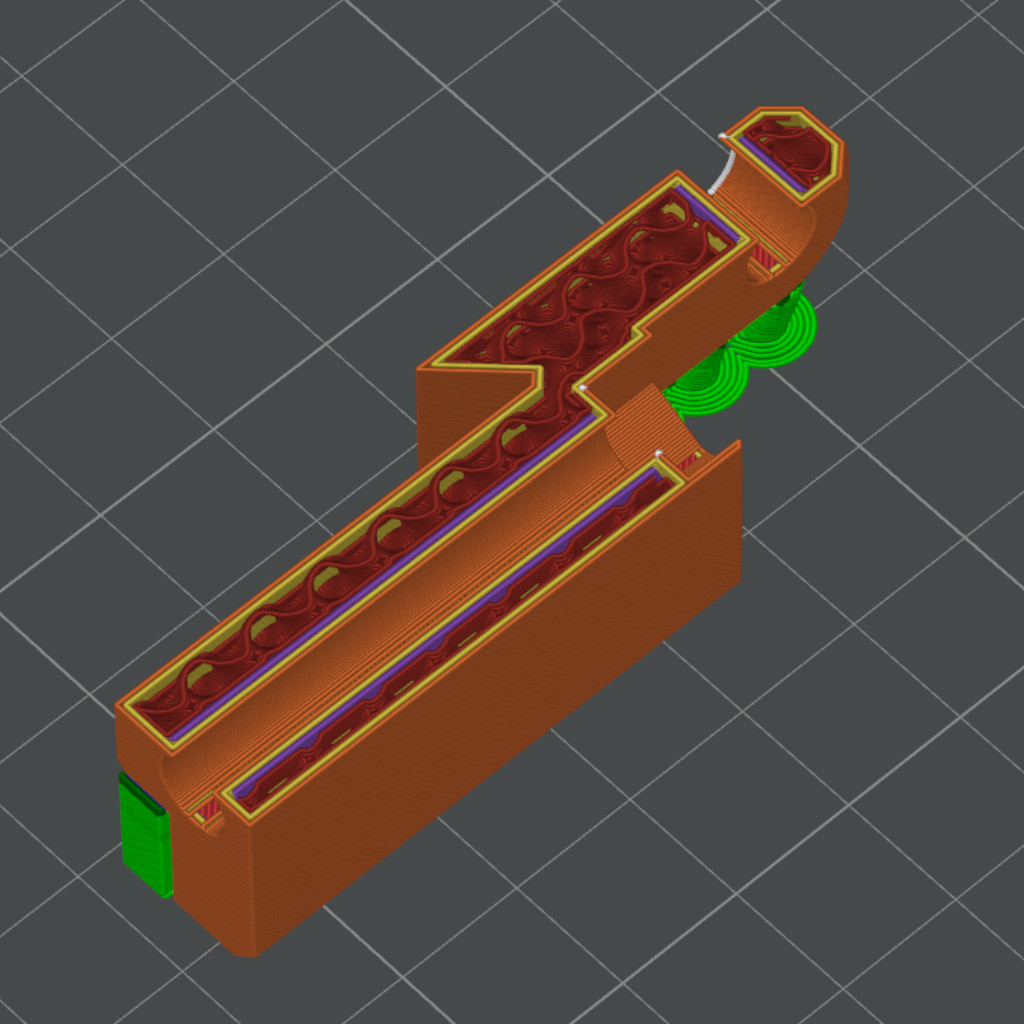

Wypełnienie modelu 3D: typy, gęstość i adaptacyjność

Oszczędzanie filamentu w druku 3D FDM bez utraty niezbędnej wytrzymałości modelu, w dużej mierze zależy od odpowiedniego ustawienia parametrów wypełnienia (infill). Właściwa strategia optymalizacji druku 3D pozwoli zredukować zużycie materiału i skrócić czas wydruku, a jednocześnie zachować pożądane właściwości mechaniczne wydruku. Na co zwrócić uwagę w slicerze?

- Gęstość wypełnienia – standardowe ustawienie to najczęściej 20%, lecz wiele modeli pokazowych lub dekoracyjnych pozwala obniżyć gęstość do 10–15%. Wyższe wartości stosuj wyłącznie wtedy, gdy wymagana jest większa wytrzymałość.

- Typ struktury infillu – wybierz typ wypełnienia odpowiedni do funkcji modelu. Struktury takie jak gyroid lub cubic oferują świetną wytrzymałość przy niskim zużyciu materiału. Proste wzory (np. grid, rectilinear) drukują się szybciej, ale są mniej odporne na obciążenia.

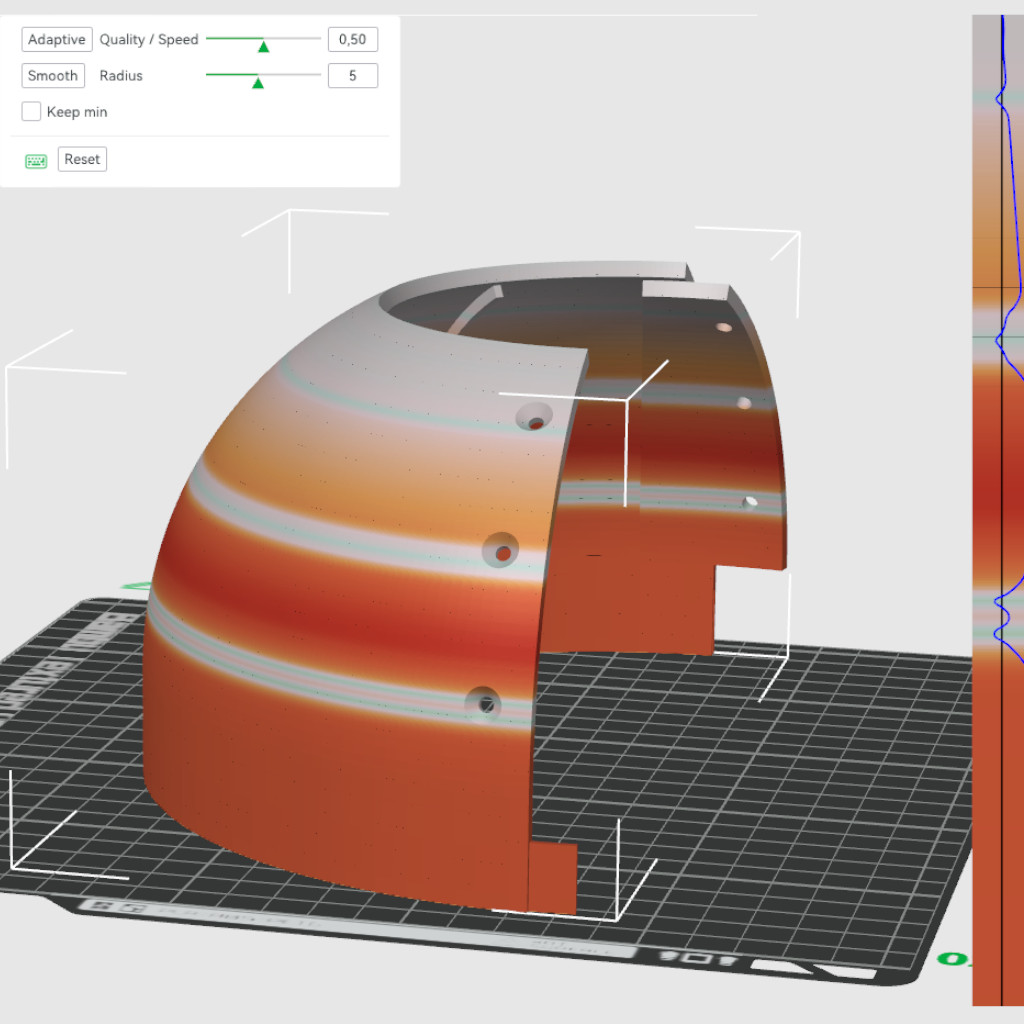

- Adaptacyjne wypełnienie (adaptive infill) – nowoczesne slicery oferują opcję adaptacyjnego wypełnienia, które automatycznie zwiększa gęstość infillu tylko w miejscach szczególnie narażonych na naprężenia, np. wokół otworów czy wsporników.

- Lokalne zwiększanie gęstości – rozważ również ręczne zagęszczanie infillu tylko tam, gdzie jest to potrzebne, pozostawiając rzadszą strukturę w pozostałych partiach modelu.

Optymalizując typ, gęstość i rozkład wypełnienia, możesz znacząco ograniczyć zużycie filamentu oraz czas drukowania 3D, bez kompromisów w kwestii jakości i wytrzymałości wydruku. To jedno z najważniejszych narzędzi pozwalających na efektywną i ekonomiczną optymalizację druku 3D FDM.

optymalizacja podpór w druku 3D: mniej znaczy więcej

Odpowiednie ustawienie podpór w slicerze to jeden z najprostszych i najskuteczniejszych sposobów na optymalizację druku 3D FDM. Zbyt gęste lub źle rozmieszczone supporty niepotrzebnie wydłużają czas druku i zwiększają zużycie filamentu, a także utrudniają późniejsze usuwanie podpór. Warto zwrócić uwagę na kilka kluczowych parametrów, które pozwolą uzyskać lepsze wyniki i zaoszczędzić zarówno materiały, jak i czas:

- Typ podpór – wybieraj „drzewiaste” (tree supports) lub custom supports, które precyzyjnie wspierają tylko krytyczne fragmenty modelu;

- Gęstość podpór – zmniejsz ją do minimum, wystarczającego do utrzymania przewieszeń. Zbyt duża ilość supportów to marnowanie filamentu oraz trudniejsze usuwanie;

- Rozstaw słupków wsparcia (support spacing) – im większy rozstaw, tym mniej zużytego materiału i łatwiejszy demontaż;

- Z-odstęp (support Z distance) – zwiększ minimalnie odstęp między supportem a powierzchnią modelu (zwykle 0,2–0,3 mm), by ułatwić oddzielenie podpory od wydruku bez uszkodzeń;

- Wyłączaj podpory tam, gdzie nie są potrzebne – slicery pozwalają ręcznie zaznaczyć obszary bez konieczności generowania supportów.

Stosując zasadę „mniej znaczy więcej”, możesz znacząco zoptymalizować druk 3D: ograniczyć czas realizacji wydruku, oszczędzić filament i zminimalizować konieczność prac wykończeniowych. Prawidłowa optymalizacja podpór to jeden z kluczowych kroków, jeśli zależy Ci na efektywnym, szybkim i ekonomicznym druku FDM.

Warstwy adaptacyjne i dobór wysokości warstwy

Adaptacyjne warstwy to sprytne narzędzie: slicer automatycznie zagęszcza warstwy w newralgicznych miejscach (np. przy zaokrągleniach), a w prostych partiach używa warstw grubszych (np. 0,28 mm zamiast standardowych 0,2 mm). Pozwala to realnie skrócić czas drukowania przy zachowaniu szczegółów tam, gdzie są naprawdę potrzebne.

Optymalizacja trajektorii głowicy

Dobre ustawienia slicera drukarki 3D to nie tylko jakość, ale i wydajność. Pilnuj, by slicer nie generował wielu jałowych ruchów (tzw. travel moves), szczególnie między oddzielnymi wyspami modelu. Opcja „combing mode” lub „infill before walls” pozwala zminimalizować niepotrzebne przesunięcia. Dzięki temu zyskasz cenny czas.

Redukcja zużycia materiału: wybór dyszy do drukarki 3D

Wydruk większych i mniej szczegółowych modeli nie wymaga cienkiej dyszy 0,4 mm. Jeśli zależy Ci na czasie – zamień ją na 0,6 lub nawet 0,8 mm! Zmniejszysz ilość ścieżek wymaganych do zbudowania modelu i skrócisz czas wydruku. Pamiętaj jednak, że delikatne detale i napisy mogą wyglądać mniej precyzyjnie na grubszej dyszy.

Optymalizacja druku 3D FDM – jak działać krok po kroku?

1. Przygotowanie modelu do druku 3D: Upraszczaj geometrię (eliminuj zbędne detale), sprawdzaj ściany pod kątem minimalnej wymaganej grubości.

2. Ustawienia slicera drukarki 3D: Optymalizuj gęstość i typ infillu, włączaj adaptacyjne wypełnienie i warstwy, ograniczaj supporty do niezbędnego minimum.

3. Redukcja kosztów i czasu: Wybieraj grubszą dyszę (jeśli model na to pozwala), minimalizuj jałowe ruchy i nie przesadzaj z liczbą obrysów (shells, perimeters).

Podsumowanie: Jak zoptymalizować druk 3D FDM i osiągnąć maksimum korzyści?

Odpowiednia optymalizacja modelu 3D do druku FDM to nie tylko sztuka oszczędzania filamentu, ale także sposób na zwiększenie wydajności druku 3D i realną poprawę jakości wydruku. Jeśli chcesz zredukować koszty, skrócić czas drukowania i ograniczyć zużycie materiału bez strat na jakości – eksperymentuj z geometrią modelu oraz ustawieniami slicera. Zadbaj o wypełnienie modelu 3D, grubość ścianek i świadomie podchodź do stosowania supportów. Dzięki temu oszczędność filamentu w druku 3D stanie się faktem, a nie tylko deklaracją.

Masz pytania o konkretne ustawienia, optymalizację czasu i kosztów druku 3D lub chcesz dowiedzieć się więcej? Zajrzyj do naszych pozostałych artykułów na blogu lub obserwuj nasz profil na facebooku i instagramie.