Strona główna » Prywatne: Technologie druku 3D » Druk 3D FDM

Druk 3D FDM, technologia FDM (ang. Fused Deposition Modelling) jest najbardziej powszechną i najtańszą technologią druku 3D. Wytwarzanie FDM opiera się na warstwowym nanoszeniu roztopionego tworzywa sztucznego z dyszy. Dzięki szerokiej gamie dostępnych materiałów (m.in. PLA, PET-G, ABS, ASA, PA12) technologia FDM umożliwia tworzenie różnorodnych przedmiotów do wielu zastosowań.

Spośród wszystkich technologii druku 3D, druk 3D FDM jest najtańszą technologią druku 3D, co przyczynia się do jego popularności w szerokim spektrum zastosowań

Średni czas realizacji dla usług wytwarzania FDM wynosi 2-3 dni robocze - to najszybciej w porównaniu do innych metod przyrostowych.

Zdolność do dostosowywania i modyfikowania procesu produkcyjnego oraz produkowanych przedmiotów w sposób szybki i efektywny. Zdolność do wytwarzania skomplikowanych geometrii

Wykorzystanie różnorodnych tworzyw, takich jak ABS, ASA, PLA, PET-G, TPU (tworzywa elastyczne), PA12 i wiele innych.

Druk 3D FDM jest technologią przyrostową, która polega na tworzeniu trójwymiarowych obiektów z roztopionego filamentu termoplastycznego. Proces drukowania odbywa się warstwa po warstwie, aż do uzyskania finalnego kształtu.

Początkowo technologia ta znajdowała zastosowanie przede wszystkim w budowie prototypów oraz modeli poglądowych. Jednak wraz z biegiem czasu, dzięki znacznemu rozwojowi w ostatnich latach, FDM stała się również popularną metodą wytwarzania funkcjonalnych elementów oraz modeli koncepcyjnych.

To najbardziej rozpoznawalna metoda przyrostowa, jest wręcz synonimem druku 3D. Popularność tę zawdzięcza rosnącej fascynacji drukiem przyrostowym oraz atrakcyjnej cenie drukarek 3D. Nic dziwnego, że urządzenia FDM coraz częściej goszczą w instytucjach i firmach oraz w domowych warsztatach hobbystów.

Druk 3D FDM na pierwszy rzut oka charakteryzuje się specyficznym wyglądem elementów. Ze względu na sposób, w jaki powstaje wydruk, na powierzchni elementów mogą być widoczne charakterystyczne warstwy.

Technologia FDM oferuje szeroki zakres możliwości dostosowywania parametrów druku 3D, takich jak temperatura dyszy, prędkość druku, grubość warstwy itp., co pozwala na dostosowanie pracy maszyny np. do konkretnego tworzywa lub uzyskanie różnych efektów w zależności od wymagań projektu. W efekcie metoda FDM umożliwia korzystanie z różnorodnych materiałów, co pozwala to na drukowanie różnorodnych części o różnych właściwościach mechanicznych, termicznych i estetycznych.

| Dokładność wymiarowa | ± 0,5% (im większy element, tym większa rozbieżność wymiarowa) |

| Przestrzeń robocza | 250 x 250 x 250 [mm] dla dokładniejszych elementów, 450 x 450 x 450 [mm] dla większych elementów |

| Materiały | tworzywa sztuczne (filamenty), takie jak PLA, PET-G, ABS, TPU, PA12 i materiały kompozytowe |

| Struktura podporowa | zależna od geometrii (nie zawsze wymagana) |

| Wysokość warstwy | od 0,12 mm do 0,3 mm (zależne od materiału) |

| Minimalna grubość ścianki | 1 mm |

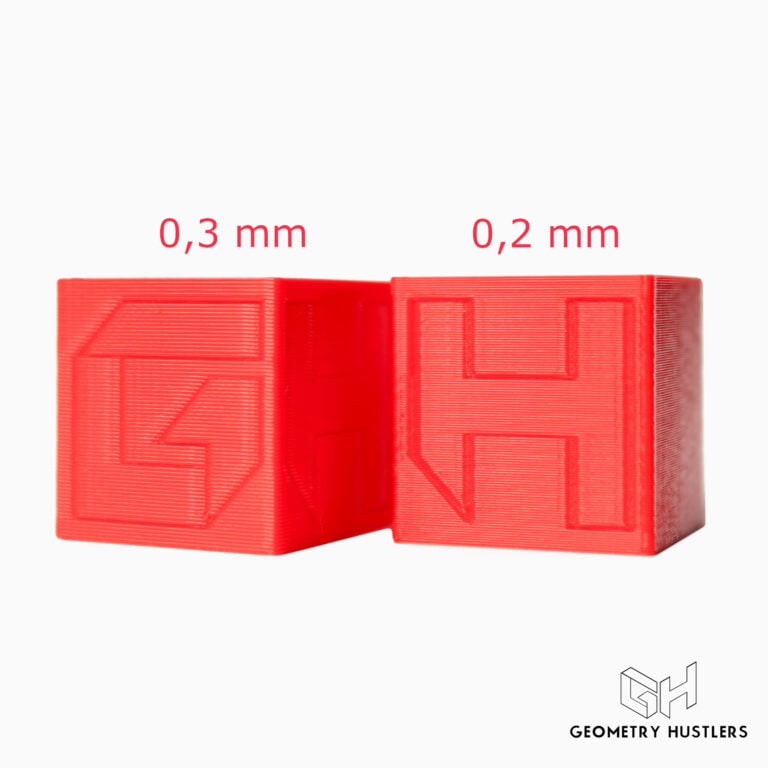

| Struktura powierzchni | mogą być widoczne charakterystyczne warstwy (im wyższa wys. warstwy, tym wyższa ich widoczność) |

Grubość warstwy jest jednym z kluczowych parametrów druku 3D FDM i wpływa na dokładność i wygląd wydruku. Typowe grubości warstw wahają się od 0,05 mm do 0,3 mm. Im cieńsza warstwa, tym gładsza i bardziej szczegółowa będzie powierzchnia wydruku, ale czas drukowania będzie dłuższy.

Wysokość warstwy jest bezpośrednio skorelowana ze średnicą dyszy, dlatego należy uwzględnić balans między dyszą, wysokością warstw i oczekiwaną jakością końcowego produktu. W większości przypadków wysokość warstwy mieści się w przedziale 30-75% średnicy dyszy, natomiast przeważnie jest to połowa średnicy dyszy. Na przykład używając dyszy o średnicy 0,4 mm, można wykonać wydruk o wysokości warstwy zarówno 0,12 mm jak i 0,3 mm. Jeżeli geometria modelu 3D tego wymaga, wysokość warstw podczas jednego wydruku może być zmienna. Czyli warstwa A może mieć wysokość 0,15 mm, przy tym warstwa B 0,2 mm.

Dysza o mniejszej średnicy, na przykład 0,4 mm, pozwala na tworzenie drobnych detali i precyzyjnych geometrii, ale może wydłużyć czas druku, ponieważ wymaga większej liczby ruchów, by pokryć powierzchnię warstwy. Z kolei większa dysza, np. 0,6 mm, przyspiesza proces drukowania kosztem dokładności.

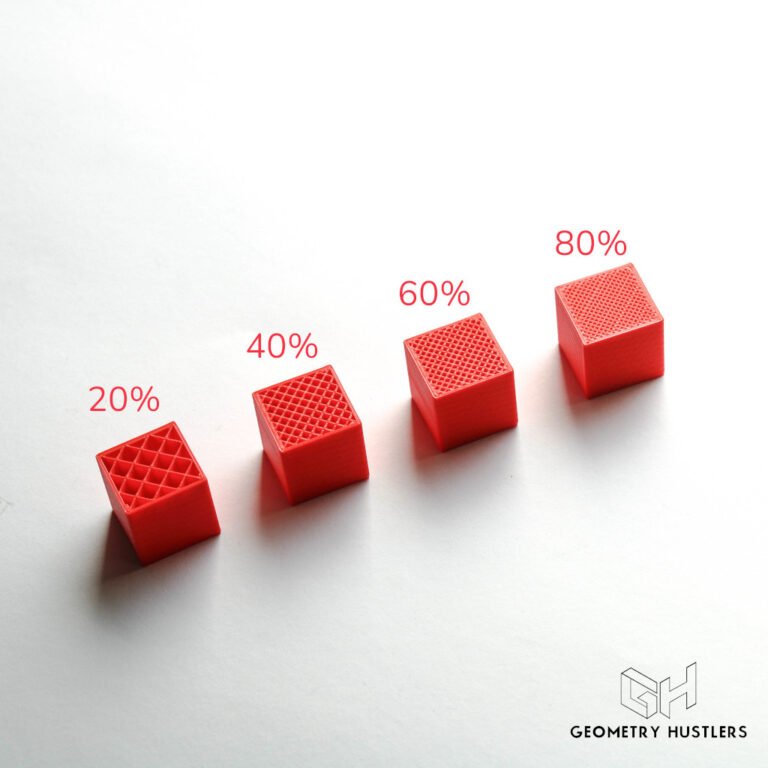

W technologii FDM, wypełnienie odnosi się do wewnętrznej struktury wytwarzanego przedmiotu, które stanowi strukturę nośną i wpływa na wytrzymałość obiektu. Gęstość wypełnienia określa ile przestrzeni wewnętrznej obiektu zostaje wypełnione materiałem w stosunku do przestrzeni pustej.

Współczynnik wypełnienia jest wyrażony w procentach i jest parametrem, który można dostosować w zależności od potrzeb. Parametr ten dobiera się na podstawie oczekiwań wytrzymałościowych elementu lub budżetu. Niższy współczynnik wypełnienia przyczynia się do obniżenia wytrzymałości elementu, redukcji zużycia materiału oraz zmniejszenia czasu druku. Analogicznie – wyższy współczynnik zwiększa wytrzymałość elementu, wydłużając czas druku i zwiększając zużycie materiału.

Istnieje wiele różnych wzorów wypełnienia, od gęstych kratownic po luźne struktury o strukturze plastra miodu. W większości projektów używany jest wzór kratownicy lub kształtu gyroidalnego.

Kolejnym czynnikiem, który ma kluczowy wpływ na wytrzymałość wytwarzanych elementów, jest grubość zewnętrznej powłoki, określanej jako powłoka pionowa. Grubość ścianek, czyli powłoki zewnętrznej, w dużej mierze zależy od liczby obrysów dyszy oraz od średnicy samej dyszy. Im więcej obrysów zostanie nałożonych na obramowanie obiektu, tym grubość powłoki zewnętrznej będzie większa, co z kolei przekłada się na wyższą wytrzymałość mechaniczną. Domyślnie do utworzenia ścianek używa się dwóch obrysów dyszy, w wyniku czego stosując dyszę 0,4 mm zostanie utworzona ścianka o grubości 0,8 mm.

Struktury podporowe, nazywane również supportami, są niezbędnym elementem druku 3D w technologii FDM. Supportem nazywamy strukturę, która podpiera ścieżki filamentu drukowane w powietrzu (nad pustą przestrzenią) lub o niewystarczającej stabilności względem warstw poniżej. Z uwagi że nie każdy element ma fragmenty wymagające ruchów dyszy nad pustą przestrzenią, nie każdy element wymaga stosowania podpór.

Stanowią one tymczasowe podpory dla drukowanych elementów, których geometria uniemożliwia stabilne drukowanie bez dodatkowego wsparcia. Głównym zadaniem supportów jest zapewnienie integralności i dokładności drukowanego obiektu, zapobiegając deformacji i ułożeniu warstw w nieprawidłowy sposób.

Po zakończeniu druku struktury te są usuwane, pozostawiając gotowy do użytku model.

Zastosowanie odpowiednich supportów pozwala na drukowanie bardziej skomplikowanych projektów, eliminując ryzyko deformacji lub zniekształceń. To niezwykle istotny aspekt technologii FDM, który zapewnia wysoką jakość i precyzję w tworzeniu trójwymiarowych modeli.

Istnieje kilka rodzajów struktur podporowych, a ich wybór zależy od geometrii drukowanego obiektu oraz preferencji użytkownika. Mogą one być generowane automatycznie przez oprogramowanie do druku 3D lub ręcznie przez operatora maszyny. Należy jednak pamiętać, że w niektórych przypadkach po usunięciu supportów mogą zostać ślady w postaci chropowatości powierzchni lub zadrapań.

W modelach 3D przeznaczonych do druku 3D FDM rekomendujemy stosować się do poniższych wytycznych:

minimalna grubość ścianki 1,5 mm

w cieńsze ścianki mogą wdać się zniekształcenia lub mogą mieć prześwity

minimalna średnica otworu 2,5 mm

otwory mniejsze mogą nie być zgodne z oczekiwaniami

minimalny luz dla ruchomych części 0,2 mm

margines wymiaru dla dopasowanych elementów

maksymalny zalecany kąt ścianek 45°

kąt do 45° umożliwia wykonanie elementu bez struktur podporowych

| PLA | - najtańszy materiał do druku 3D FDM - niski skurcz przetwórczy |

| PET-G | - odporność na uderzenia - odporność na ścieranie - odporność chemiczna - niski skurcz przetwórczy - doskonała przyczepność warstw |

| PCTG | - wszystkie cechy PET-G - wyższa wytrzymałość mechaniczna |

| ABS | - wysoka wytrzymałość mechaniczna - wysoka sztywność |

| ASA | - wszystkie cechy ABS - odporność na promieniowanie UV |

| TPU (guma) | - odporność na uderzenia - odporność na ścieranie - odporność chemiczna - elastyczny i wytrzymały na zginanie - doskonała przyczepność warstw |

| PA12 | - bardzo wysoka wytrzymałość mechaniczna - elastyczny - odporny na ścieranie - doskonała przyczepność warstw |

| PET-G graphene | - PET-G wzbogacany grafenem - zwiększona wytrzymałość mechaniczna |

| PCTG+GF | - PCTG wzbogacany włóknem szklanym - zwiększona sztywność i wytrzymałość mechaniczna |

| PA12+CF | - PA12 wzbogacany włóknem węglowym - dużo bardziej zwiększona sztywność - zwiększona wytrzymałość mechaniczna - wytrzymałość na temperatury do 160°C |

Tworzenie trójwymiarowych obiektów w druku 3D FDM polega na warstwowym nanoszeniu stopionego tworzywa sztucznego. W technologii FDM wykorzystuje się tworzywo w postaci filamentu – plastikowy drut nawinięty na szpulę.

Przygotowując maszynę FDM do druku, filament jest wprowadzany do extrudera (wytłaczarki). W zależności od ustawień druku, może być konieczne wymienienie dyszy na taką o konkretnych parametrach. Kiedy hotend (element grzewczy) osiągnie ustaloną temperaturę, extruder wtłacza tworzywo do hotendu, w którym filament jest rozgrzewany, a następnie wytłaczany przez dyszę. Przed rozpoczęciem druku wykonywana jest procedura czyszczenia dyszy z poprzedniego tworzywa, poprzez wytłoczenie kilku gramów nowego filamentu. Platforma robocza drukarki 3D zostaje pokryta warstwą kleju, który zapewnia przyczepność pierwszych warstw wydruku oraz stanowi warstwę oddzielającą drukowany element od platformy roboczej.

Kiedy maszyna zakończy swoją pracę, głowica drukująca parkuje w bezpiecznym miejscu. Platforma robocza ochładza się, aby wytworzony element stwardniał. Po ostudzeniu, wydruk jest odrywany od platformy roboczej. W niektórych przypadkach może to wymagać użycia narzędzi. Wydruk może być poddany obróbce wykończeniowej – najczęściej jest to usuwanie struktur podporowych.